16日,國家“十三五”重點研發計劃項目“針織物全流程平幅染整技術”在我市舉行課題啟動暨實施方案咨詢審議會。這項國家重點科技攻關課題,旨在突破困擾傳統印染工藝的世界性難題,變針織物印染工藝間歇式為連續式,從而達到印染綜合能效降低三成以上,推動綠色印染發展。

據了解,針織物的傳統印染工藝,一直是在染缸里進行間歇式的染色,一缸一次只能染上約1.5噸布。染色過程中,缸與缸之間是不連續的,難免產生色差,布面疵點也多。更為重要的是,傳統印染工藝非常消耗資源,以水為例,每噸產品耗水超過120噸。

2012年,意大利一家印染裝備企業曾研發出一套針織物平幅染整設備,不過在土耳其印染廠試用了一周后宣告失敗,此后再沒有企業挑戰這一難題。“針織物印染工藝變間歇式為連續式,這是一項世界性難題。”中國針織工業協會高級工程師王智說,“十一五”“十二五”期間,這項課題都沒有列入國家重點研發計劃,現在我國針織纖維年加工量已超千萬噸,攻克這個世界難題,將造福整個印染行業。

如此高難度的課題,將啟動儀式放在印染重鎮紹興,因為袍江開發區印染企業飛亞印染是參與研發的主角之一。“平幅染整技術的難點,主要在于控制染整時的張力。”東華大學生態紡織教育部重點實驗室主任毛志平說,傳統工藝中,針織物在染缸中幾乎是零張力,而要做到平幅印染則要控制好低張力。張力不均肯定會產生色差,使得整批布報廢。“飛亞印染已積累了雄厚的科研實力,目前已研發出了再生纖維前處理長車,可以很好地控制張力。”

盡管課題剛啟動,但飛亞印染一年多前已開始了研發。目前,飛亞印染已攻克了重重難關,新工藝已研發成熟,在公司現有設備改進后,已連續生產出了二三千米針織面料。“盡管這是工廠里的小試,離大規模生產還有很長一段距離,但結果令人欣喜,不僅染出來的布光潔鮮亮,水電氣等能耗也大幅下降,用水甚至下降一半。”飛亞印染董事長裘建榮說。

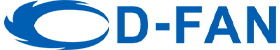

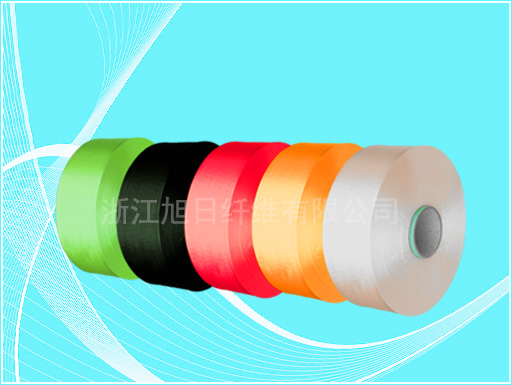

浙江旭日纖維有限公司專業生產經營: 丙綸FDY絲、丙綸細旦絲、丙綸超細旦長絲、細旦FDY絲、丙綸FDY絲、丙綸高強絲、丙綸工業絲、丙綸普強絲、高強丙綸絲、丙化長絲、FDY超細旦絲、丙綸FDY絲、滌綸色絲、300D滌綸色絲、滌綸絲、玉米纖維、玉米纖維DTY、玉米纖維FDY、丙綸FDY絲。